為挑選新色彩以代表其產品,品牌商會投入不菲的時間和資源。一旦色彩在印后與預期不符,就會造成批次浪費,讓每個人為此困惑不已。

下面是一個典型場景。

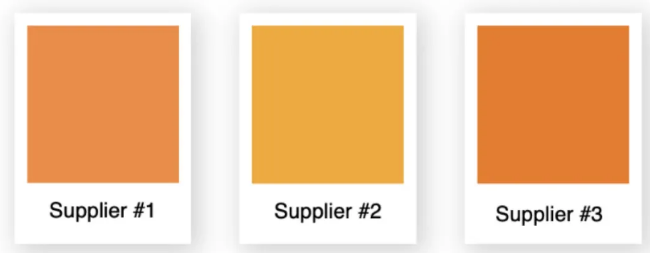

某品牌商為產品包裝挑選了一種季節色并將該色彩傳達給設計師。設計師將該季節色融入到產品設計中,再轉交給印前媒體團隊以轉換為印前文件。這些文件被發送給三家印刷商進行生產。

由于印刷商缺乏配色標準,三家印刷商擺上貨架時,產品顏色不一致。

包裝色彩為什么難控制?

色彩匹配之所以困難,主要是因為它涉及多個復雜且多變的因素,這些因素在設計、生產、印刷和最終展示的各個階段都可能影響色彩的準確性和一致性。

印刷工藝與材料的差異:

實物指南的印刷工藝(如膠印技術使用快干油墨和顏料印刷在白色光面紙上)與商業和包裝工藝的差異導致色彩表現不一致。

商業和包裝印刷可能使用不同類型的油墨、顏料和基材,這些都會顯著影響色彩的表現和持久性。

環境因素的影響:

指南和實物色樣在存儲和使用過程中可能受到陽光、潮濕或多塵環境的影響,導致色彩褪色或變化。

這些環境因素使得色彩匹配變得更加困難,因為即使在同一批次中,也可能出現色彩不一致的情況。

人類感知的差異:

每個人對色彩的感知都是獨特的,受到年齡、環境和地區差異的影響。

這種主觀性使得色彩匹配更加復雜,因為即使兩個人看到相同的色彩,也可能有不同的感知和解釋。

照明條件的差異:

不同的照明類型(如日光、月光、白熾燈或LED燈)會顯著改變色彩的外觀。

照明條件的變化可能導致色彩在設計和印刷階段看起來完全不同,從而影響色彩匹配的準確性。

印刷技術的多樣性:

每種印機和印刷方法都有其獨特的色彩表現。

不同的印刷技術可能產生不同的色域和色彩飽和度,使得即使使用相同的設計文件,最終色彩也會有所偏差。

基材的影響:

基材的紋理、底色和表面處理對油墨的附著力以及與表面的相互作用有顯著影響。

同樣的色彩印在不同的基材上可能會呈現出完全不同的外觀,這使得色彩匹配變得更加復雜。

包裝色彩檢測分光測色儀YS3060

分光測色儀在包裝色彩控制中的應用

一、標準建立

選取標準樣品:從生產批次中選取顏色代表性強、質量穩定的產品作為標準,確保其在理想條件下制備并符合設計要求。

測量與記錄:使用分光測色儀測量標準樣品的L、a、b*等顏色參數,多次測量取平均值,作為后續生產的標準值。

二、生產監測

在線測量:在生產線上安裝分光測色儀,實時測量產品顏色,及時發現并調整偏差,確保顏色符合標準。

抽樣檢測:定期抽樣測量,與標準樣品對比,計算色差,超出范圍則及時調整。

三、數據分析與調整

色差分析:利用分光測色儀提供的色差公式,計算產品與標準的色差,判斷偏差情況。

工藝調整:根據色差分析,逐步調整生產工藝參數,如顏料用量、光源強度等,直至顏色符合要求。

四、質量控制與管理

制定標準:根據產品顏色要求和客戶期望,制定質量控制標準,包括色差范圍、測量方法等。

人員培訓:培訓操作人員熟悉分光測色儀的使用和數據分析,確保測量準確。

記錄與追溯:建立顏色測量記錄和追溯體系,記錄每批次產品的顏色參數和測量結果,便于問題追溯和解決。